革新的なシミュレーション技術で開発支援 RMD法とMBM

住友重機械工業 技術本部・技術研究所は、構造・振動・熱流動を対象としたシミュレーション技術を提供し、数多くの商品に対する開発支援を行っている。この独自開発した技術は、今もなお進化を続けている。

ソリューション技術部 部長

ソリューション技術部 主任研究員

ソリューション技術部

実用的なシミュレーションを可能にした「くりこみ群分子動力学法」

技術研究所・部長が新卒で住友重機械工業に入社した当時、原子や分子の物理的な動きをコンピュータシミュレーションする「分子動力学(Molecular Dynamics: MD)法」は、社内で扱える人間がいなかったという。MD法は固体と液体を扱える上、平衡状態から離れた状態でも扱うことのできる優れたシミュレーション法だ。

「入社後、MD法を勉強し直すために大学へ研修に行きましたが、戻ってきてからも5年ほどはMD法を扱えませんでしたね。MD法はナノメートル単位までしか扱うことができず、『面白いけど使えない』という社内評価を受けていたのです。実用的なものとするためには何かが足りなかったのです」

そこで、技術研究所・部長の当時の上司が「くりこみ理論」をMD法に適用し、「くりこみ群分子動力学(Renormalized Molecular Dynamics: RMD)法」を開発した。計算式は上司が導き出し、技術研究所・部長ら研究員は当初、オペレーターとしての役割を担っていた。

RMD法の基本的な考えは、ミクロな現象を厳密に解くことを止めて、マクロな現象に「くり込んで」しまうことである。これにより、マクロスケールの現象までシミュレーションすることが可能となった。

これまで、MD法には膨大な計算時間がかかるため、「計算コスト」も長年の課題となっていた。この問題を解決することにより、開発支援や不具合対応の精度、スピードが飛躍的に向上したという。

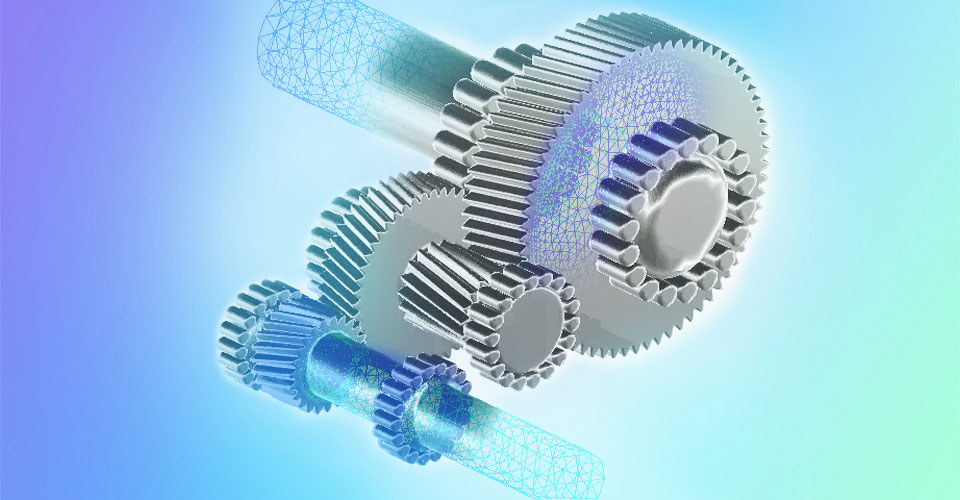

「市販のソフトでは計算できない多数の不具合が対象です。特に多いのは減速機のギアや射出成形機です。理論上、小さい部品を含むので難易度は高いですが油圧ショベルにも対応可能です。私が苦労したというより、RMD法の数式を導き出した上司がすごく苦労されていましたね。私は、理論が確立されたものを現場寄りへと進化させていきました」

飛躍的な研究であっても、企業として役立つものでなければ意味がない。そこで技術研究所・部長は、事業部に足を運び、より実用的な研究を進めることになる。

「当社の事業部で研究に興味を持ってくれた人がいまして。バグばかりが出たときも、嫌な顔をせず付き合ってくれたんです。そのおかげで、より実用的な三次元のコンピュータシミュレーションが可能になりました。実用的に使える技術であると、今は自信を持って言い切ることができます」

たとえば、右の方程式と左の方程式があるとする。両方の数値が揃うまで反復計算を行うわけだが、値がずれていくと収束せず、いつまで経っても計算が終わらない。しかし、RMD法を活用すれば計算がずれることはなく、収束しないといった現象は起こらない。

「表面の形状を関数近似することで接触精度を保証した解析方法はこれまでありませんでした。他社が真似できないような当社独自の技術をこれからも進化させていきたいですね」

確かな研究成果が認められ世界的な学術雑誌に論文が掲載される

RMD法の理論を用いて、高分子のマクロスケール解析を可能にしたのが技術研究所・研究員だ。

「私は入社当初、技術研究所・部長が開発したRMDシミュレータで減速機のギアの問題を解く手伝いをしていたのですが、適用範囲拡大のため高分子材料の開発に携わりました。高分子は粒子が数珠状につながったもので、粘性と弾性の性質を持つ材料です。くりこみ群の手法を高分子の分子動力学法に適用したことで、高分子RMD法の開発に成功しました」

高分子RMD法を実機で使ってもらいたいと考え、混錬機という装置に適用できないか開発に取り組んだ。

「混錬機は、2枚の翼で高分子材料を練り合わせるための機械です。当社の事業部には『匠』と称される社員がいて、その社員が良く練れる翼の開発をされたそうです。そのため、その翼がどうして良く練れるのかわからない部分が多く、混ざり具合の指標について事業部と開発を進めています。」

ここでもやはり、事業部の社内間協力が必要不可欠。協力してもらうためには興味を持ってもらうだけでなく、説得力が必要となる。

「事業部と一緒に開発を進めていくわけですが、不安も多かったですね。というのも、1件の解析に1カ月や2カ月もかかることがあるからです。正確に結果が得られるか、待っている間は不安ばかりが募るんですよ。事業部の社員にも迷惑をかけられませんし、プレッシャーはありますね」

だが、すぐに結果が出なくても、事業部は諦めることなく、技術研究所・研究員の研究をサポートしてくれた。

「今まで我々と事業部の連携は、うまく取れていたとは言えないかもしれません。とことん協力するような関係は築けていませんでしたから。研究開発には、本気で協力してくれる事業部の社員を探すことも必要なのだと痛感しました」

RMD法の研究成果が認められ、2021年にはSpringer Nature社の「Scientific Reports」に論文が掲載された。巨視的な弾性球の衝突計算、潜熱を伴う相転移の計算、メソスケールの臨界点近傍の計算という3つの問題に対し、RMD法を適用することの正しさを証明したのだ。

「論文を書いたのは、理論の大もとを作った当技術研究所の前グループリーダーである市嶋さんと松村さんです。松村さんは帰国子女ということで、英語で論文を書くこと自体は問題なかったのですが、掲載されるまで何度も検証を重ねていました。掲載された時点で研究成果が認められ、権威付けにもなります。世界中の研究者が目を通すものなので、我々は怪しい研究をしているわけじゃないぞと社内に証明できたのもうれしかったですね(笑)」

論文が掲載されるまでに、実は二度掲載を却下された。判定員から指摘されたポイントを検証し、それを順番に潰していく作業を行い、その内容が100%正しいという根拠や理論を用意しなければならなかった。

「松村さんは本当に大変だったと思います。何がダメだったのかをいつも検証していましたから。「Scientific Reports」に論文が掲載されたおかげで、くりこみ理論が世界中で注目されるようになり、私たちも仕事により誇りを持てるようになりました」

技術研究所・研究員は、論文掲載までの経緯を通じ、気付かされることが多かったと振り返る。

「研究で大切なのは、技術よりも人だと思えるようになりました。自分が面白いと思って研究しても、誰も求めていないものであればただの自己満足になってしまいます。こちらから事業部の困りごとを聞きに行き、どう展開していくのかを考えることが大切です。計算に数カ月もかかると相手が待ってくれないこともあり得るので、その点も今後の課題と考えています」

住友重機械工業だからこそできる「究極の目標」とは?

住友重機械工業には、磁気ビーズ法(MBM)という独自のシミュレーション技術もある。技術研究所・主任研究員が解説する。

「磁気ビーズ法(MBM)は、モーター、磁気シールドや磁気ギアなどの、磁場設計開発ツールです。空間メッシュを不要とする磁場解析手法で、大規模な三次元形状の解析が可能となります。空間メッシュを必要としないので、装置の動きや変形を考慮した磁場解析や装置から遠く離れた点での磁場の解析を可能とするのも特徴です」

技術研究所・主任研究員がMBMの開発に携わるようになったのは、装置の小型化、高出力化が影響している。装置が小型化するにつれ、解析には二次元から三次元へ転換することが求められていた。技術研究所・主任研究員はもともと設計者だったが、上司から勧誘される形で磁場解析に携わるようになった。

「苦労はありました。当時はパソコンの性能が低く、計算時間がどうしても長くなりましたので。それで、一度はMBMの開発から離れたんです。私が定年になる頃にまた携われたらいいかなと思っていたのですが、CPU性能の進化やGPGPU技術により計算時間の短縮が可能になりました。再び開発に関わるようになり、ようやく実機の設計に使えるレベルになったのです」

10年前から開発を再開し、高速化などを進めた結果、実機の設計に使えるレベルにまで進化させることができた。実用化されるのは、研究者としてやりがいを感じる瞬間の一つだ。

「私は入社後、モーターの開発チームに所属していたのですが、そのときの上司や後輩が今、事業部のリーダー的な立場になっています。私の作ったツールを使い、昔からの仲間が設計を行っていることには、やりがいと誇りを感じます。『仕事がやりやすくなった』などと声をかけられると、本当に作って良かったと思いますね」

二次元で設計した場合、設計と結果に乖離が見られることがある。MBMは三次元での設計を可能にし、設計と結果を一致させる画期的なシステムだ。現在はこれらのシミュレーション技術を住友重機械グループ全体に広げていくことが大きなミッションとなっている。

「作った側が積極的に売り込まないと、なかなか社内に広がっていかないですね。相手は現状のもので満足しているかもしれないので、新しいシステムを導入することの利点をきちんと説明し、納得してもらうことが重要です。そういった意味では、事業部の社員との人間関係の構築も大切な要素だと思います」

技術研究所は、今後も現象解明と最適化のための研究を続けていく。最後に技術研究所・部長が、こんな夢を語った。

「人間では考えつかない最適な形状を、自由度の高いモデラーと高精度・高速なMBMを備えた最適化システムが自動的に導き出すのが究極の目標です。コンピューターの中でイノベーションが起こることをただ待つだけで、より良い製品を世の中に送り出すことができる。ただ、そのようなシステムを作るには人間の知恵が必要です。そのためには、常にアンテナを張っておかなければなりません。MBMを自社開発している私たちだからこそ目指せる究極の夢です」

前述したRMD法の論文には「続き」が予定されているという。そして、今後も機械や部品は進化していくが、それは研究者がいてこそ成し得るものである。そこに人がいる限り、研究と開発は果てしなく続く。

Renormalized Molecular Dynamics

を用いたギアの解析