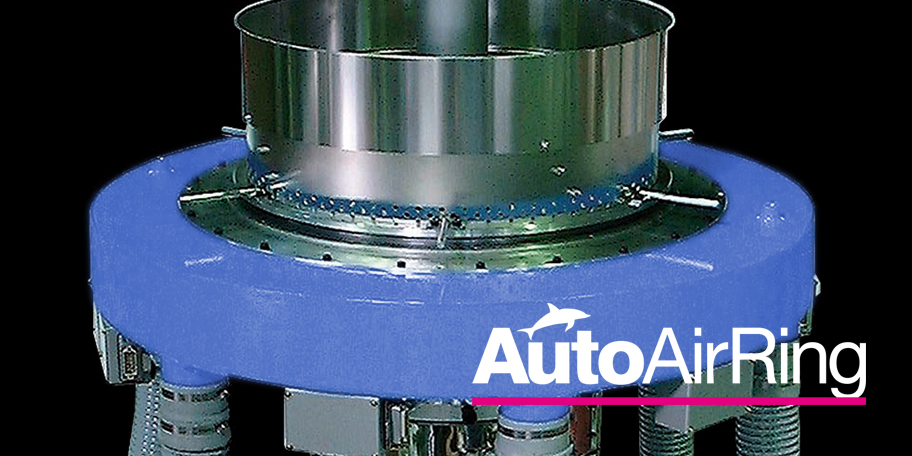

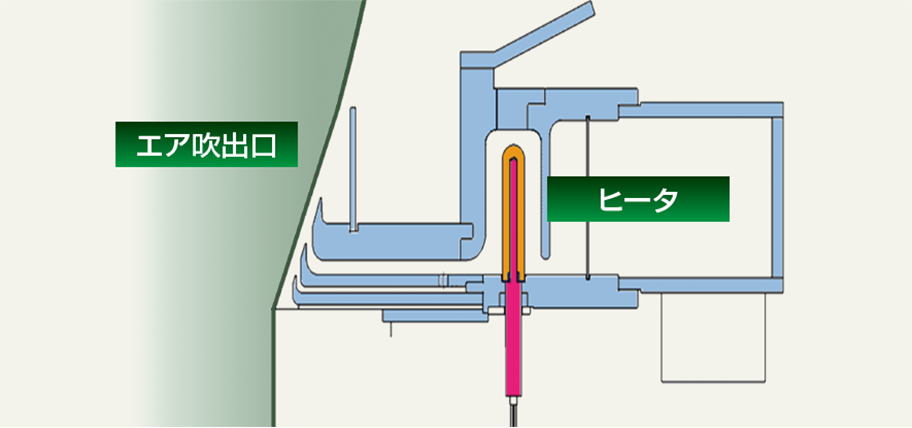

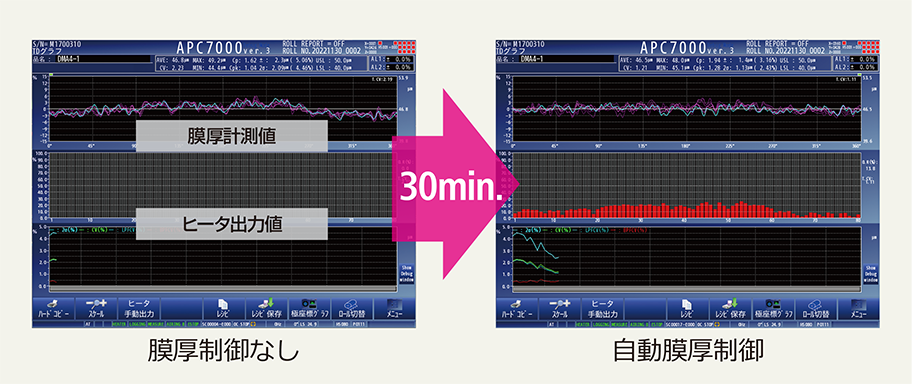

ヒータで加温した供給エアの温度を制御して円周上のユニットから吹き出し、フィルムの偏肉を補正する自動膜厚制御リングです。BURの大きいフィルムの偏肉補正に適しています。 オンライン膜厚測定装置を使用したフィードバック制御により、精密安定性を維持した自動生産を可能にするほか、プリセットモードによるスピーディな量産立上げを実現します。

▌ 形状・品質に影響を及ぼさない成形

偏肉補正後も、円周上のバブル樹脂量および風量は一定なので、バブルの形状が崩れず安定した成形ができるとともに、フィルムに部分的なタルミなどが発生することはありません。

▌ 原料コストを抑制

厚さ精度が向上することでフィルムの平均厚さを薄くすることができます。また、厚さ精度の向上は、印刷工程などの次工程におけるスクラップロスの軽減につながります。

▌ シンプル構造・簡単操作

機械的な動きのないシンプルな構造で、耐久性に優れています。万一ヒータが断線しても外部から簡単に交換することができます。また、各種の調整の必要がなく簡単に操作でき、メンテナンスもほとんど不要です。

▌ 既存ラインへもローコストで導入可能

既存の製造ラインへの組み込みが容易にでき、他の方式に比較して設備費用を抑えます。