小物製品の成形では、製品自体が軽量である分、スプル部が占める樹脂量の割合が相対的に大きくなりやすいという特徴があります。1ショットあたりに発生するスプル部の樹脂量はごくわずかに見えても、年間を通じて見ると樹脂使用量に大きく影響を及ぼすケースは少なくありません。

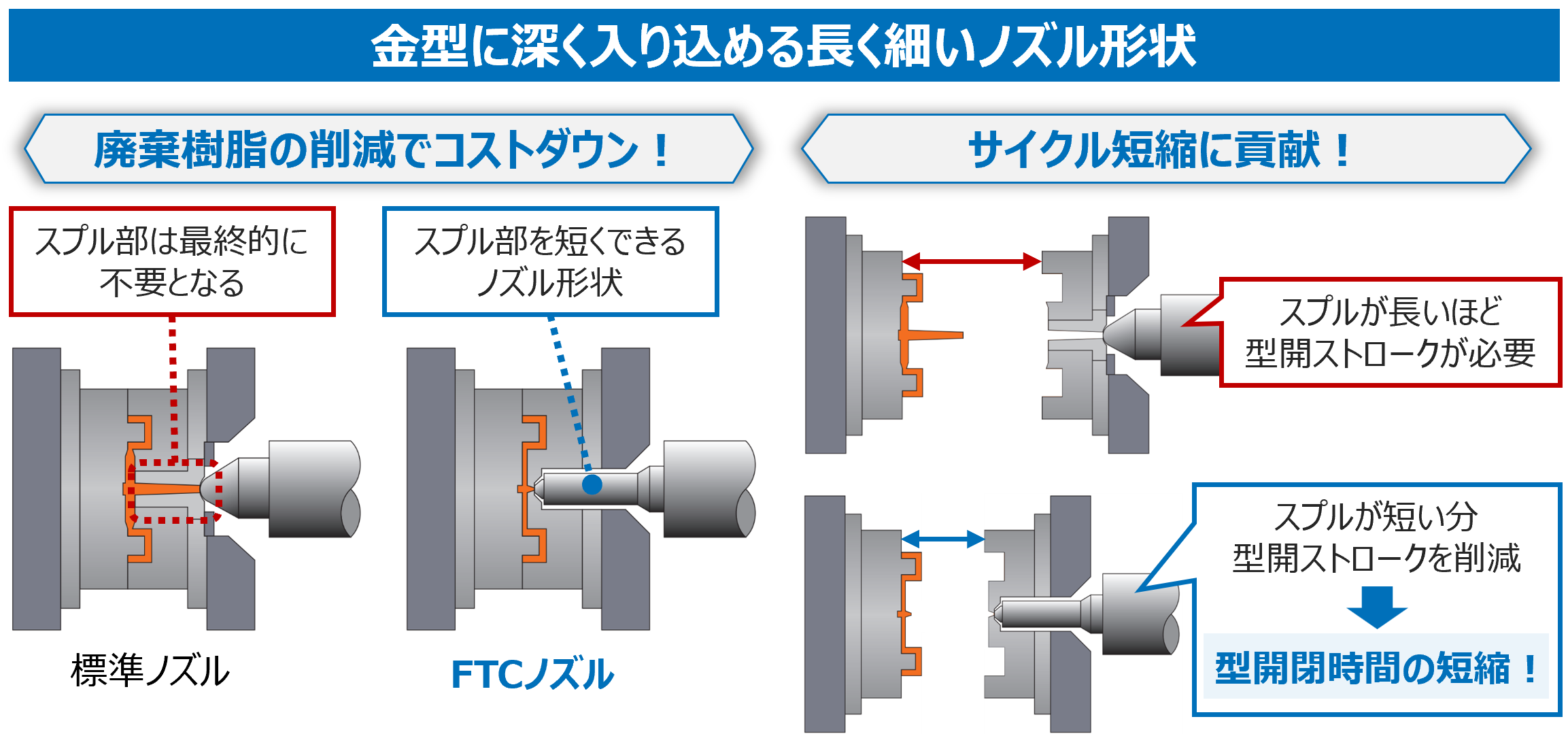

さらに、スプルが長いほど型開時に必要なストロークも大きくなり、サイクルの短い成形では、型開閉時間のわずかな増加であっても生産性に影響を及ぼします。

だからこそ、小物製品の成形現場では「スプルをできるだけ短くしたい」というニーズが強くなるのです。

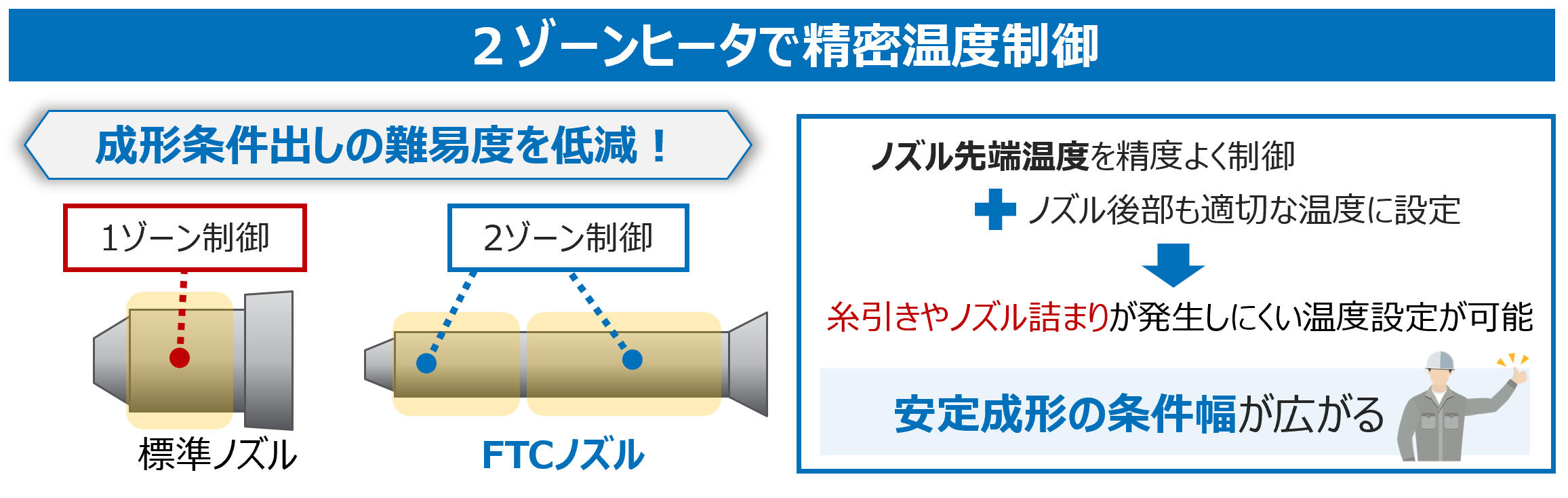

一方で、スプル部短縮を目的にノズルを長くすると、先端の温度管理が難しくなり、糸引きやノズル詰まりが発生しやすくなります。また安定成形の条件幅も狭くなり、条件出しに手間取ることもあります。

「スプル部短縮」と「成形の安定」 この両立を、現場の負担を増やすことなく実現するために設計されたのが、FTCⅢノズルです。

FTCⅢノズル(Fine Temperature Control Ⅲ Nozzle)は、金型に深く入り込める長く細い形状で、スプル部の樹脂量を抑えられます。スプルが短くなることで、型開時に必要なストロークも小さくなり、結果として型開閉時間の短縮にもつながります。

また、2ゾーンヒータによる精密な温度制御で、糸引きや詰まりを抑制します。長いノズルを1ゾーンで制御する場合、金型に接触する先端は冷えやすく、詰まりが発生しやすくなります。そこで温度低下を防ぐために設定温度を上げすぎると、今度は後方で樹脂の分解が進んだり、糸引きが発生しやすくなるというジレンマがあります。

FTCⅢノズルでは、そのような相反する要件に対応できるよう、先端と後方を独立して温度管理ができる、2ゾーン制御を採用しました。この構造により、ノズルが長くても温度設定の自由度が広がり、安定成形を維持しやすくなります。

さらに、従来のFTCⅠノズルから着脱しやすい構造へと改良しました。

日常のメンテナンス作業にかかる時間を抑えることで、機械停止時間の短縮にもつながります。

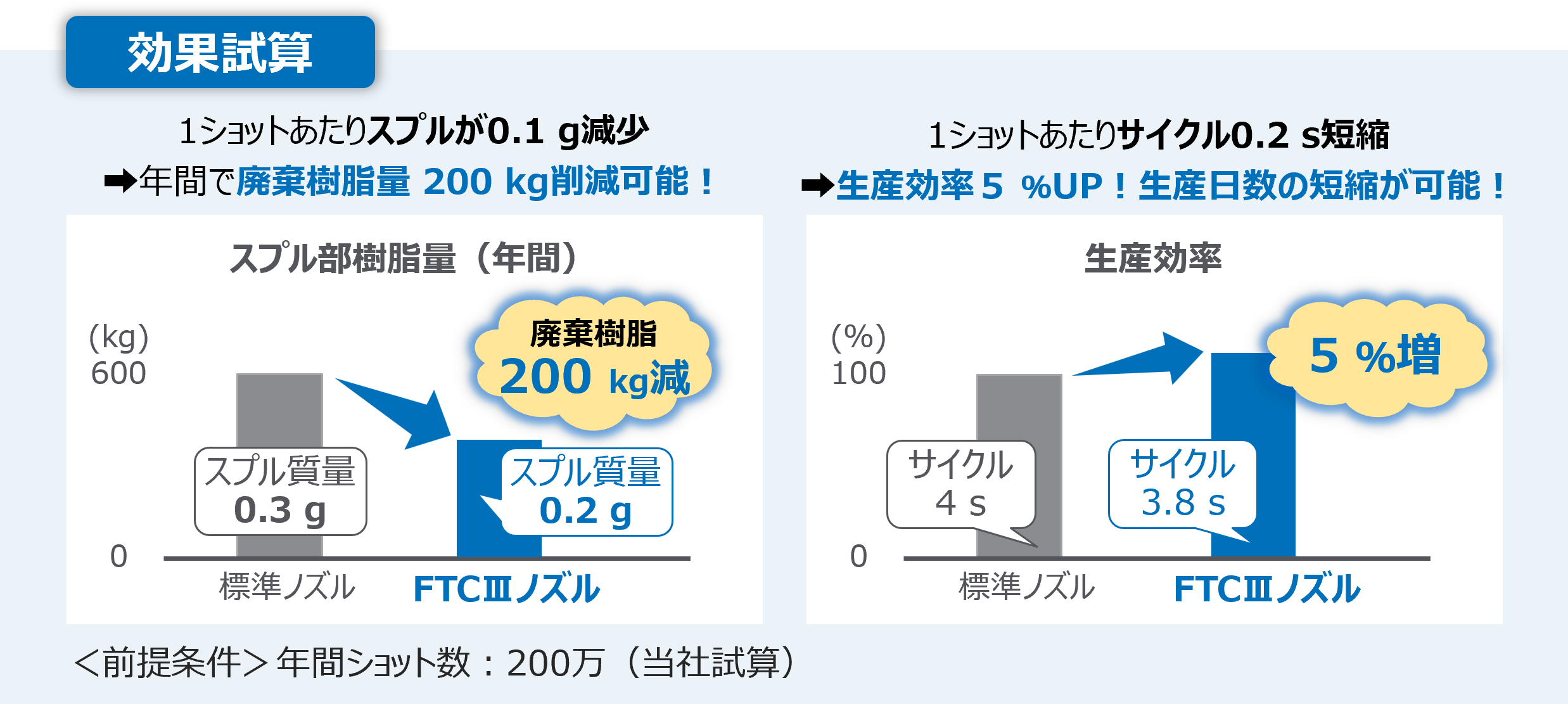

当社試算では、FTCⅢノズルを導入することで、年間約200kgの廃棄樹脂を削減できるほか、型開閉時間の短縮によるサイクル改善により、生産効率を約5%向上させることが期待できます。

メンテナンス面では、ノズルの取り外し・取り付け時間が44分からわずか12分に短縮され、機械停止時間の大幅な削減に貢献します。※数値はいずれも社内試験に基づく参考値です。

FTCⅢノズルは、「スプル部を減らしたい」「成形を安定させたい」「現場の手間は増やしたくない」といった複数の要望を、バランスよく満たします。材料費の削減や生産効率、成形不良にお悩みのお客様は、お気軽にご相談ください。

φ14~22 ※導入には成形機の改造が必要です。

FTCⅢノズルにご興味をお持ちの方、見積をご希望の方は以下よりお問い合わせください。

成形相談をご希望の方は、以下よりお申込みください。