JEJ アステージ様ではクーラーボックスや収納ケースなどの成形を行っています。

成形機導入のきっかけはガス焼けやエアの巻き込み、ショートショットなどの不良に悩んでいた時に、渡邉様が取引先から「住友重機械のZero-molding は不良解消に効果がある」と紹介されたことでした。

導入から約3年が経過し、当時の課題を振り返りながら現在の状況についてお話を伺いました。

奥村健様 成形技術本部 成形技術部 次長

奥村健様 成形技術本部 成形技術部 次長

左から、渡邉修一様 成形技術本部 生産技術部 次長

左から、渡邉修一様 成形技術本部 生産技術部 次長

木倉豊隆様 成形技術本部 生産技術部 係長

家庭日用品・家電・OA・工業用品・建築関係など様々なカテゴリーにおいて、自社オリジナル製品だけではなく、OEM 製品、受注製品を取り扱っています。自社オリジナル製品に関しては企画、設計から製造、販売までを社内で一貫して行っているのが強みです。生産性向上のため後工程における自動化を推し進め、省力化にも取り組んでいます。また環境への取組みとして、廃棄となる古米や破砕米をリサイクルした素材であるライスレジンを使った成形品の製品化に注力されています。

JEJアステージ様 弥彦工場

JEJアステージ様 弥彦工場

クーラーボックスのバックルと呼ばれる製品は、4個取りの金型で量産をしています。そのうちの1か所において、比較的ガスが抜けにくい状態となっていました。バリ発生防止を最優先し型締力の調整は行わず、低い射出速度によりガス抜き対策を行っていました。

しかし効果が期待できる下限値まで射出速度を落としても、ガスを完全に逃がしきることができず、度々ガス焼けが生じていました。

加えて射出速度の低さに起因する成形途中での樹脂の固化により、ショートショットも発生していました。射出速度を再度高めて解消を試みるも、ガス焼けが再び発生してしまうという悪循環に陥り、対応に苦慮していました。

バックル(樹脂:PP)

バックル(樹脂:PP)

クーラーボックス蓋のヒンジ部は樹脂流路の末端となる箇所で、樹脂の流れが悪くなりやすい部位です。

特に最後に樹脂が充填される軸の部分はガスが抜けきれず、エアを巻き込み空洞ができてしまうため、強度不足が発生しやすい状況でした。

射出速度を落としてガス抜き対策をしていましたが、上述のバックルと同じくショートショットが発生してしまうのが悩みでした。

ヒンジ部(樹脂:PP)

ヒンジ部(樹脂:PP)

収納ケース蓋に使用している海外製の樹脂はロット間で品質にばらつきが見られます。稀に極端に流動性が高いロット、低いロットが混在し、実際に成形をしてみるまで判断がつかない状況でした。

流動性が高すぎるロットではバリが発生しやすく、流動性が低いロットでは成形品に反りやねじれが生じ、その度に条件調整を行う必要がありました。

収納ケース蓋(樹脂:PP)

収納ケース蓋(樹脂:PP)

いずれのケースにおいても、不良品が発生するたびに責任者が定期的に成形現場に呼ばれ、対応しなければなりませんでした。

責任者自身の作業は停滞し、業務効率の悪化につながっていました。

またすぐに現場に駆け付けられない時にはダウンタイムが発生し、現場の作業員の時間ロスにもなっていました。

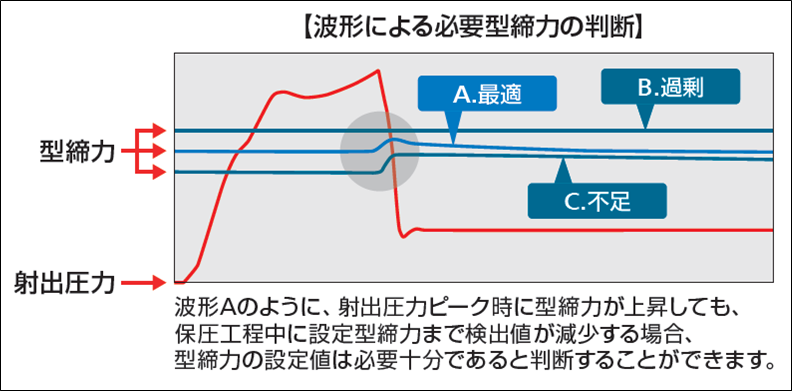

最小型締力検出機能は型締力センサにより、金型パーティング面が完全に密着する際の最小型締力を自動検知し、目安となる必要最小限の型締力の見極めを容易にします。これらの機能活用に向け、当社の成形技術者が、実際の成形環境での機械操作を支援しました。

その結果、内部に残っているガスを、ガスベントからしっかり抜くことができ「ガス焼けやエアの巻き込みといった課題が嘘のように解決できた」とお話いただきました。さらに冷却中の型締力低減により、成形品の応力も減少でき、「反り・ねじれの解消効果もあった」ともご評価いただいています。

型締力センサにより、成形工程中リアルタイムで波形が表示されます。波形から、設定した型締力が適切か確認しやすくとても便利であるとお話いただきました。

型締力センサにより、成形工程中リアルタイムで波形が表示されます。波形から、設定した型締力が適切か確認しやすくとても便利であるとお話いただきました。

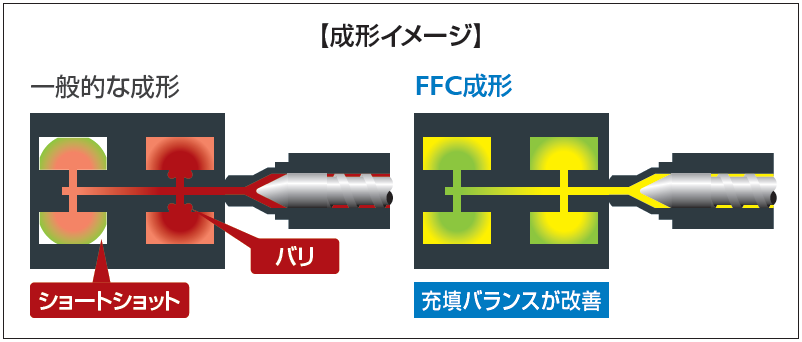

当社のFlow Front Control 機能は、V-P 切替前後のスクリュ制御により、樹脂の粘弾性を利用した低射出圧力でスムーズな充填を可能にします。本機能のご活用により、射出速度を無理に落とすことなくシンプルな設定で済むようになりました。

その結果、ショートショットも発生せず、成形条件の許容幅が広がったことで樹脂ロットごとの調整も不要となり、「ストレスなく成形ができている」とお話いただきました。また不良品の発生自体が少なくなり、「1日に複数回あった現場からの呼び出しもほぼ0にできた。生産効率もアップし、責任者の業務負荷の低減も実現できた」とのお声もいただいています。

導入後も随時、当社の成形技術者が訪問を行っており、「成形機の使い方についても丁寧なレクチャーがあり大変満足している。まだまだ成形で改善の伸びしろがあることがわかり有難い。」と伺っています。今後も定期的な訪問を行い、プロセス改善や品質管理、成形スキルなど積極的なご提案を行い、お客様の事業に貢献したいと考えています。