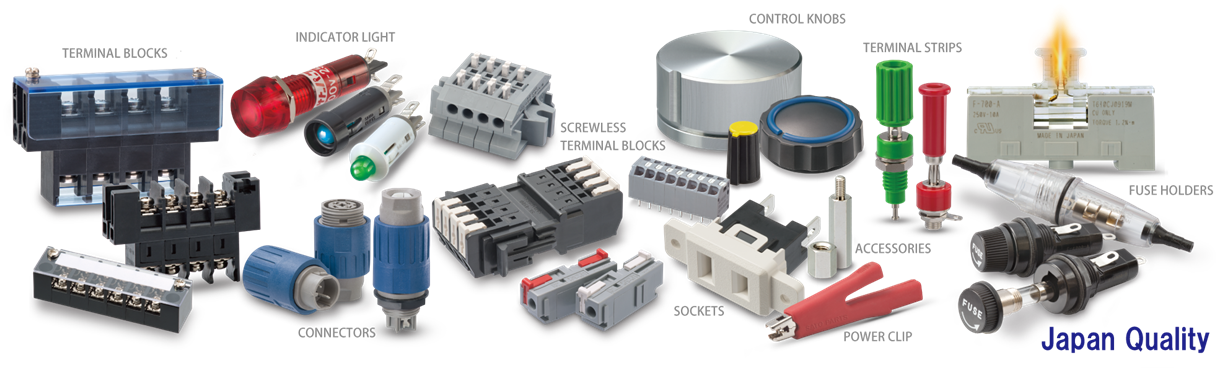

サトーパーツ株式会社様は社会インフラ設備に使われる端子台などの製造を行い、70年以上に亘りエレクトロニクス産業を支える、電気・機構部品の製造および販売メーカーです。在庫による短納期発送や、ロットの縛りが無い製品を多数取り揃えるなど、柔軟な販売体制で顧客ニーズに応えています。またスクリューレス端子台では、現場の配線色に合わせた豊富なカラーバリエーションを用意。誤配線防止や回路識別に役立つ提案をしています。

サトーパーツ様工場

サトーパーツ様工場

今回お話を伺った小方様、結城様、佐藤様(左から)

今回お話を伺った小方様、結城様、佐藤様(左から)

ナイロンは吸湿性が高く、乾燥不足などにより腐食ガスが発生しやすい特性があります。加えて、サトーパーツ様では、摩耗しやすい樹脂も使用しており、加熱筒・スクリュ・3点セットに腐食・摩耗が発生しやすいお困りごとがありました。

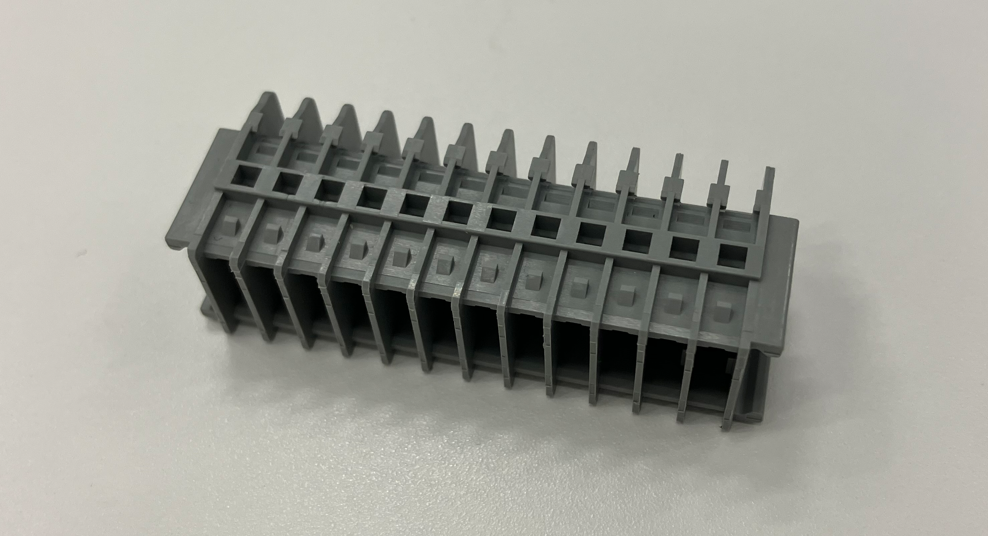

スクリューレス端子台

スクリューレス端子台

樹脂:ナイロン

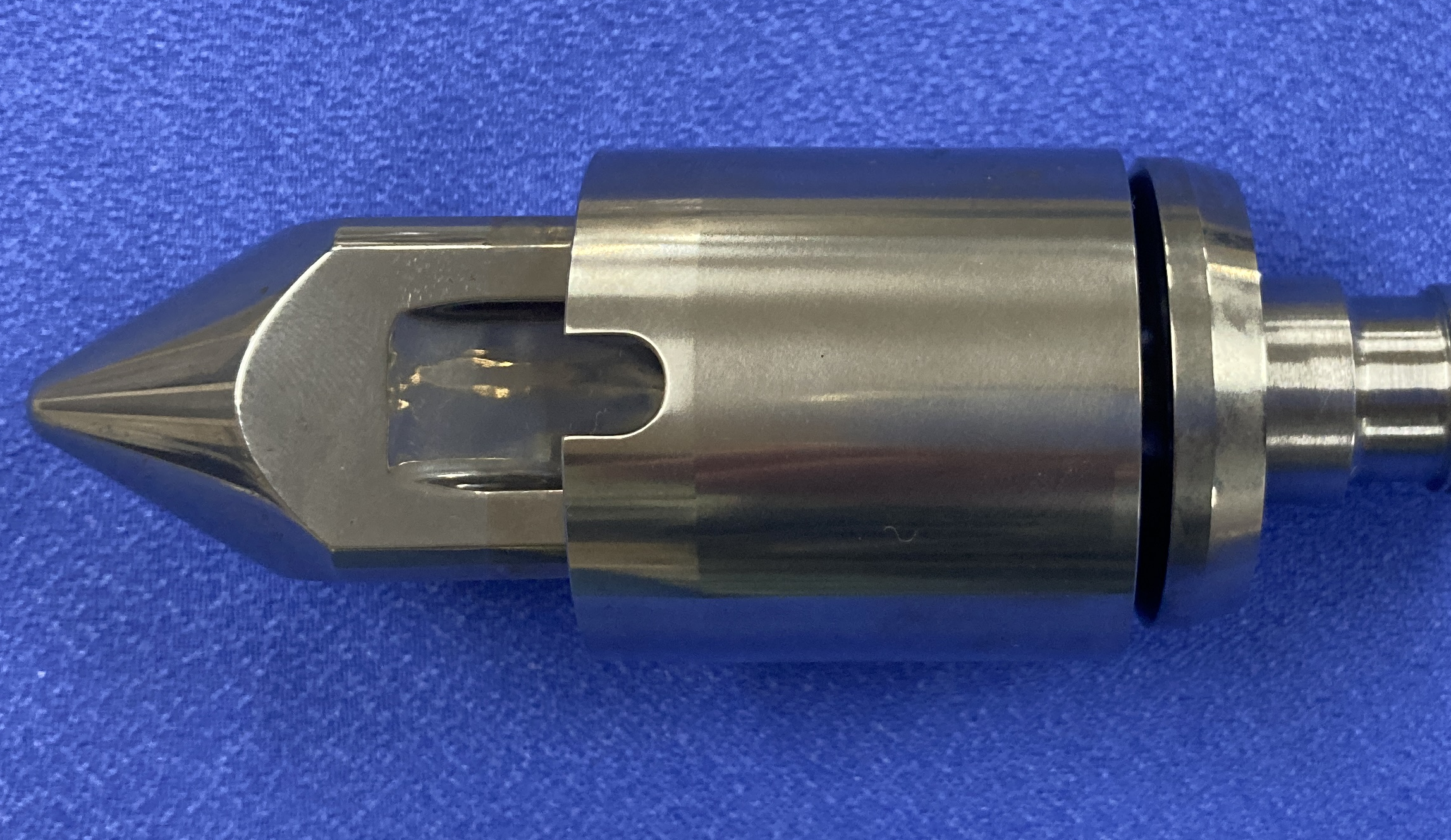

住友重機械のラインアップの中で、耐腐食性・耐摩耗性で一番優れた効果を発揮するスクリュアセンブリに加え、爪無形状で外周摩耗がしづらい逆流防止リングを含んだ、加熱筒内面の摩耗が進行しにくい非共回りの3点セットを提案しました。

非共回り3点セット

非共回り3点セット

スクリュ部品の腐食・摩耗により成形が安定せず、バックフローによるショートショットが発生していました。

担当者は不具合解消のために、成形条件における計量完了位置や、射出時のスクリュ切換位置、保圧設定で調整せざるを得ませんでした。

しかしこの条件調整では、成形品に対する圧力のかかり方が変化してしまいます。その結果、条件許容幅が狭まり、摩耗が進行してくるにつれ、担当者はよりシビアな調整が求められ、負担となっていました。

ご提案したスクリュ部品により腐食・摩耗がなくなり、成形の繰り返し安定性が高まりました。

ショートショットの発生も低減し、「最初に設定した成形条件のまま、成形をやりきることができ、責任者が現場担当者から呼ばれることもなくなった。」とのお声をいただいています。

腐食・摩耗により、3点セットは半年に1回の交換、加熱筒・スクリュは1年に1回の交換を行っており、部品代や交換サービス代がかさんでいました。

すでに導入から約3年が経過していますが、スクリュ部品は一度も交換せずに済んでいるとのことです。

ロギングデータが監視基準値を超えると、成形担当者は条件調整などに手を取られていました。またスクリュ部品交換については、生産停止による納期への影響を考慮しながら計画的に進める必要がありました。

導入後は上記の対応が減少し、人手不足の解消につながっていると伺っています。

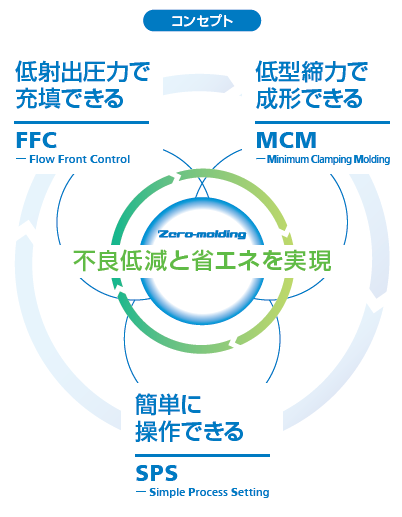

今回お伺いした結城様は、バリなどの不良発生を防止するために、「型締力は高く設定するべき」とご認識されていました。

住友重機械の射出成形機は、低型締力・低射出圧力で不良低減と省エネを実現する機能・性能、"Zero-molding"を備えています。 特にFlow Front Control機能は、V-P切替前後のスクリュ制御により、樹脂の粘弾性を利用した低射出圧力でスムーズな充填を可能にします。

また最小型締力検出機能は、型締力センサにより、金型パーティング面が完全に密着する際の最小型締力を自動検知し、目安となる必要最小限の型締力の見極めを容易にします。

これらの機能活用に向け、当社の成形技術者が、実際の成形環境での機械操作を支援しました。その結果、バリの発生はもとより、ガス焼けも減少。

型締力が400kNから200kNに半減できたことで、昨今値上がりしている電気代の低減効果もあり、「成形状況が良い方向にいっている」とご評価いただいています。

当社では、オンラインでお客様と成形機画面をリアルタイムに確認し、成形支援ができるサービスを試験運用中です。

現在、サトーパーツ様には検証のご協力をいただいて、条件調整をサポートさせていただいています。

具体例として、品質管理のロギング画面をオンラインで一緒に確認していたところ、充填時間が長いショットを発見しました。

そこで波形画面を確認したところ、射出圧力が最初から上昇していることがわかりました。

ハナタレによる詰まりが発生し、スクリュが前進していないと思われたので、計量工程後半に減圧の距離を設定するアドバイス を行ったところ、その後は安定して成形ができていました。このような状況は電話相談中では見つけづらいものです。

サトーパーツ様からも課題を見つけるところから一緒に作業ができ、早期解決につながっているとご評価いただいています。

今後も国内生産、高品質な製品をお客様にお届けできるよう今まで以上に「安心感」あふれるものづくりを進めていきます。

加えて今後は、実験用の教材として大学でご使用頂くなど、教育関連の分野にも寄与していきたいと考えています。

その他、食品加工機や各種センサーの中継部品、保守メンテ用部品など、様々な分野でご活用いただけるよう提案して参ります。