2024年11月20日から22日にかけて開催された名古屋プラスチック工業展で、特に注目を集めたAI技術「量産中成形条件自動調整」についてご紹介します。目標値を設定するとAIによって自動で成形条件が調整され、品質安定化や作業効率化を実現でき、立上げや不良による材料の廃棄、条件変更のための人件費を削減することができます。

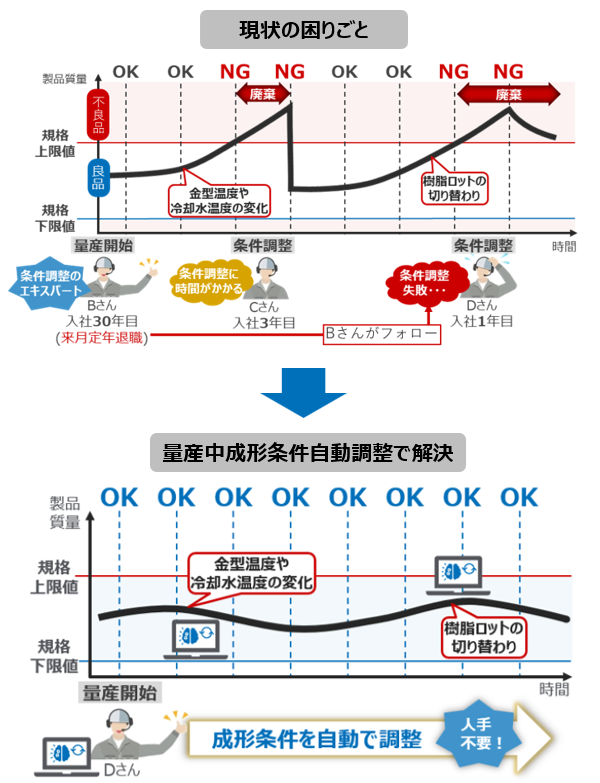

・近年リサイクルのニーズが高まっているが、リサイクル材を使用すると熱履歴の影響で新品の材料と同じ品質を保つことが難しい。

・生産現場では樹脂ロットの変更や環境外乱によって、ロギングデータの*¹ドリフト現象が発生してしまい、成形品の大量廃棄や作業者による微調整が必要になる。

・成形条件の変更はこれまで熟練技術者の経験や勘に頼っていたが、高齢化により熟練技術者が減少している。そのため、経験の少ない作業者が条件設定を行うことが増えているが、良品条件を見つけるまでに時間を要したり、不適切な条件を設定してしまうと不良品の発生頻度が増加する。

*¹ドリフト現象:気温・冷却水温度・樹脂ロットなどの樹脂状態が変化し、成形機の実績ロギングデータが徐々に変化していく現象

温度、圧力、速度などの成形プロセスに関するデータをリアルタイムで収集し、収集されたデータはサーバーに送信され、AIを用いて解析されます。成形品質(例:製品質量)の変動が検出されると、設定された目標値に対して、自動的に後続の成形条件を調整します。調整後の成形品質データも引き続き監視され、必要に応じて調整が行われます。

成形品質が変動した際に、複数ある設定項目の中から、どの項目をどれくらい調整すれば最も効果的か、AIの機械学習を活用して自動的に導き出します。成形品質が常に目標値に近づくように自動調整されるので、外乱によるドリフト現象を防ぐことができ、品質の安定と不良品の発生を減少させることが可能です。

対象の射出成形機の条件調整を行う際に、例えば広い工場内を移動する手間やクリーンルーム内等への出入りを減らせるため、作業効率が向上します。

不良品の低減や作業効率の向上により、材料費や人件費など全体的な生産コストが削減されます。

成形品質に異常が検出される前に、自動で調整が行われるため、量産を維持できます。

量産中成形条件自動調整を活用できれば、材料費と人件費の削減、リサイクル材活用による環境負荷低減が可能です。

※本機能は参考出展のため、発売時期や地域等は未定です。