株式会社イワサキ様は昭和三十年に創業されました。

基礎化粧品・乳液などのボトルや、中栓などのキャップ、文具部品などを主体に射出成形、ブロー成形を行われているプラスチック成形メーカーです。

成形のみならず、印刷やフィルム貼りといった後工程もワンストップで行っています。

イワサキ様工場

イワサキ様工場

中栓の成形における構造上の課題は、肉厚部の気泡(ボイド)発生です。

末端が薄肉で途中の樹脂経路が厚肉の構造となっており、ショートショットを防ぐため早期の充填が必要なのですが、充填を早くするとエアーを巻き込んでしまい、厚肉部分に気泡が発生しやすくなってしまいます。

さらに多数個取り(12キャビティ)でゲート間のバランスも充填の難易度を上げていました。

気泡の問題があったため、射出圧力を高めて気泡を消す対応をされていましたが、一方で反作用としてのバリ発生も課題と捉えていました。

この課題を解決するために、当社の千葉テクノロジーセンターに金型を持ち込み、当社成形技術員と成形条件出しからトライを実施しました。

良品条件の作りこみ後、型締力波形、ピーク型締力の実績値を確認しながら型締力を下げ限界値を探っていきました。

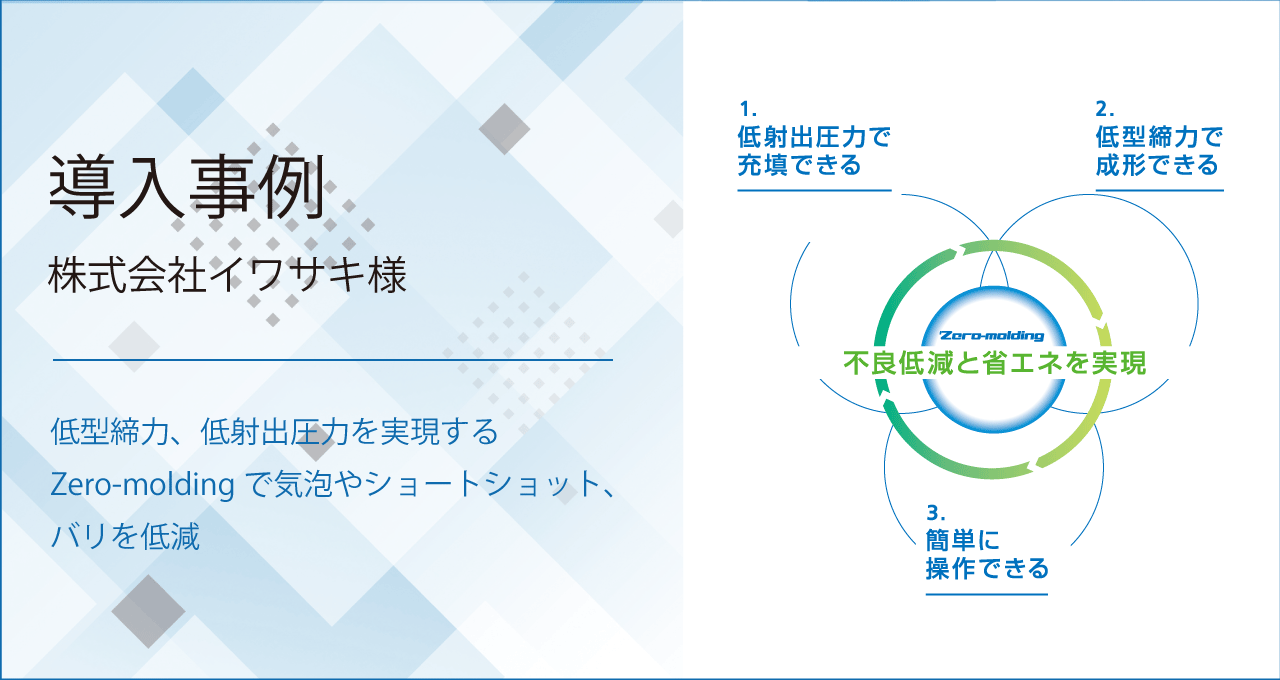

その結果、低型締力によりガス逃げが良くなり、気泡やショートショット、またバリ等の発生がない成形ができました。

最適化した条件での安定成形に向け、イワサキ様の技術者を対象にした説明会を開催。設定の理論について理解がないと、金型や成形品を変更した際に応用ができませんが、イワサキ様は他の金型での活用も進め、効果を実感いただいています。

成形風景

成形風景

左から 渡辺様、澤城様、多田様

左から 渡辺様、澤城様、多田様

従来、バリにならないように型締力を高めると、ガス抜けができず、逆にショートショットが出るといったジレンマを感じられていました。

低型締力機能(MCM)により従来の半分程度まで型締力を下げられ、ガス抜けを促進することができました。以前と比べ気泡やショートショット、バリの発生が目に見えて低減したといいます。

「不良が見つかったら直前の成形品にも問題がないか確認の手間がかかるのはもちろんのこと、疑わしいロットは廃棄せざるをえないことも。

そういった手間やコストの削減にもつながった」とお話いただいております。

成形品

成形品

「油圧機の場合、油温の変化による型開き位置のばらつきが発生し速い型開きができなかったが、電動機の恩恵もあり速く開いてもブレがなく安定成形ができるようになった」とサイクルタイムの短縮を実感いただいています。

また、ガスを逃がすために低速充填をされていましたが、低射出圧力機能(FFC)の使用により速度を落とさずに充填が可能になったことも、サイクルタイム短縮に寄与しているそうです。

| 製品 | サイクルタイム短縮率 |

| 中栓A | 14.8 % |

| 中栓B | 13.4 % |

| 中栓C | 12.9 % |

| 文具部品A | 18.0 % |

| キャップA | 4.0 % |

これまでは、ヒケにならないように充填をしているため、成形品の寸法が大きくなる傾向でした。そのため乾燥機を使って熱をかけて成形品の寸法調整をされていました。今回のZero-molding導入により、この処理が不要となり、作業やコストの削減につながるといった潜在的な課題への効果もご評価いただきました。

「無理のない成形条件で成形ができ、成形品の品質が安定している」ともお話ししてくださいました。

記事の内容に関してご質問・ご要望などがある方は、こちらのお問い合わせフォームよりお気軽にご相談ください。